Система ощадливого виробництва спочатку була розроблена з метою оптимізації виробничих процесів компанії Toyota, але завдяки своїй ефективності вона набула широкого поширення в різних сферах бізнесу по всьому світу. Один з компонентів цієї системи – спосіб організації робочого місця 5S, покликаний зробити виробничий процес ефективнішим та безпечнішим.

Але що буде, якщо запровадити такий спосіб організації на склад зі стелажною системою зберігання – чи допоможе він знизити витрати часу та сил персоналу? Ми уважно вивчили японську методику, і вивели для вас кілька корисних порад.

Навігація по статті

Принципи системи 5S

Основна мета даного способу організації – формування у персоналу культури бережливого ставлення до робочого простору. Ефективно впроваджена система підвищує зручність використання робочого місця, а також його безпеку, забезпечує наочність складських запасів.

Виділяють наступні принципи системи 5S:

Розглянемо докладніше кожен з них на прикладі використання в робочому просторі складу.

Сортування

Тут все просто – зберігання на стелажах повинно бути максимально впорядковано, щоб можна було не тільки швидко скомплектувати замовлення для клієнтів, але й не пропустити товар, у якого закінчується термін реалізації. Для цього достатньо розсортувати всі вантажі на групи, в залежності від швидкості оборотності:

- з низькою швидкістю

- із середньою швидкістю

- з високою швидкістю

Товари, які за підсумком потрапили в групу з високою швидкістю обертання, слід розмістити якомога ближче до зони навантажувальних робіт. А ось залежаний вантаж, який так і не був реалізований протягом року, потрібно утилізувати або продати.

Підтримка порядку

Увесь вміст полиць має розташовуватися впорядковано – ніякої хаотичності! Для спрощення завдання можна скласти план поточного розташування стелажів, а також предметів на них. А потім – його поліпшену версію, на якій у кожної речі є своє чітко відведене місце.

Правильне зонування складського приміщення також сприяє підтримці порядку. Знаючи, як саме буде використовуватися та або інша ділянка, можна розставити стелажі так, щоб всі перевантажувальні процеси відбувалися швидко та зручно. А значить, не виникне ситуації, коли будь-який вантаж виявився не на своєму місці просто тому, що навантажувач або штабелер попросту не зміг проїхати між стелажними рядами.

Щоб подолати хаос безпосередньо на полицях, вміст на стелажах розташовують виходячи з таких вимог:

- Доступність

- Наочність

- Безпека

В ідеалі будь-який предмет можна без зусиль зняти з полиці та потім повернути на місце. Його добре видно і він не становить загрози для безпеки робітників під час перевантажувальних робіт. Дотримуйтеся правила 30 секунд: це максимальний часовий відрізок, який можна витратити на пошук будь-якої речі.

Утримання в чистоті

Все складське обладнання, а також робочі зони повинні утримуватися в чистоті. Важливі також регулярні перевірки справності всіх інструментів та техніки. Це позбавить вас від ситуації, коли, наприклад, потрібно терміново розвантажити автотранспорт, а електроштабелер виявився несправним.

Стандартизація

Навіть якщо вам вдалося повністю привести свій склад в порядок, ви не застраховані від поступового повернення хаосу в робочий простір. Це пов'язано з тим, що персоналу потрібно перебудувати свої звички та навчитися постійно підтримувати порядок. Щоб запобігти подібному розвитку сценарію, важливо стандартизувати кожен крок системи 5S, який повторюється.

Можна впровадити контрольний лист, розмістити на складі інформаційні стенди, а також ввести чек листи аудиторів. Кожен співробітник повинен прийняти на себе зобов'язання їх виконання. Завершується даний етап системи загальною перевіркою ефективності її впровадження, яку проводить керівництво.

Вдосконалення

Даний принцип можна назвати найважливішим в системі організації робочого простору. Коли система успішно впроваджена та довела свою ефективність, обов'язково підтримувати культуру бережливого ставлення серед співробітників складу. На цьому етапі керівництву слід постійно контролювати дотримання встановленого регламенту, а також створити умови, в яких співробітники зможуть вносити свої пропозиції та зауваження. Це допоможе вдосконалити систему, та уникнути відкату до попереднього стану складу.

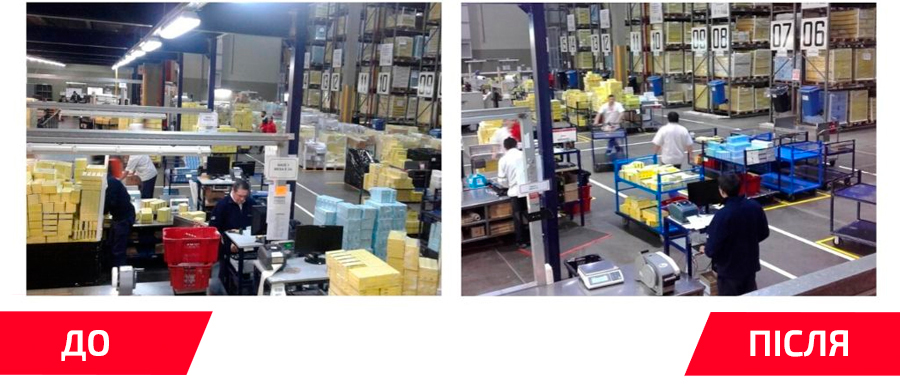

Як бачимо, система 5с на складі дозволяє не просто навести порядок, але сформувати у кожного співробітника правильну модель поведінки – ощадливе ставлення до свого робочого простору, витратних матеріалів та робочого процесу в цілому. Як наслідок – ресурси компанії використовуються більш розумно й економно, скорочуються витрати та підвищується продуктивність праці персоналу, а на тій же площі складу вдається розмістити більше вантажів. Але найкращий доказ ефективності впровадження системи, це наочний приклад перетворення робочого простору.

Так виглядає результат впровадження кайдзен на складі виробництва. Керівництву вдалося домогтися не тільки підтримання отриманого порядку, але й генерації нових ідей та пропозицій з боку співробітників підприємства, що позитивно вплинуло на робочий процес в цілому.