Логистика — это самая затратная часть любого бизнеса. На нее уходит больше всего времени и сил. Но само по себе «логистика» — достаточно большое понятие. В этой статье мы посмотрим на самую масштабную и ресурсозатратную ее часть. А именно — на складскую логистику. Попробуем ее оптимизировать, чтобы снизить затраты, тем самым увеличив доход.

Идеальный склад — тот которого нет

Исходя из принципов бережливого производства, нужно сократить время между датой производства товара и датой его потребления конечным покупателем. Чем больше звеньев у цепочки поставки от производства до потребителя, тем дороже обходится обслуживание такого товара. Именно в эту цепочку входит склад. Но это не значит что нужно работать напрямую, без склада. Так еще хуже, потому что ни одно производство не вытянет сезонного бума заказов. Однако, минимизировать лишние движения там, где это можно сделать, делать нужно!

Топ 7 решений для организации склада и складской логистики

Собрали для вас 7 эффективных идей, которые помогут вам оптимизировать работу вашего склада. О технических аспектах организации склада мы говорили в этой статье. Сегодня же мы обсудим, как можно увеличить операционную эффективность склада.

Навигация по идеям

Не складируйте лишнее

Храните на складе ровно столько товара, сколько хватит до следующей поставки. Чтобы это сделать нужно четко понимать сезонность продукции, спрогнозировать количество заказов на определенный период и не перегружать склад лишним. На складах, где хранится 10-20 типов товаров, это может и не принесет особого улучшения, но там где разновидностей несколько тысяч явно будет полезным.

Уменьшение количества складских операций

Чем больше времени затрачивается на обработку одной единицы товара, тем дороже она обходится. Если товаров много, то и расходов на их обработку много. Что можно улучшить:

- Убрать двойную работу. Когда работники разных подразделений делают одну и ту же операцию с товаром, но в рамках своих задач.

- Убрать ненужные задачи. Например, заполнение журналов и документации, которые никому не нужны. Так бывает, когда сотрудник что-то заполняет, якобы по требованию бухгалтерии, но при этом сама бухгалтерия ничего не подозревает об этой документации.

Передать часть операций на более ранние этапы

Например, маркировать продукцию на стадии производства и упаковывать в универсальную упаковку, которая используется на всех этапах цепи поставок. Заносить информацию об отправленных в базу перед отправкой на склад. База должна обновляться автоматически, как только товар поступает на склад. Для этого нужно отказаться от старого способа подтверждения товаров с помощью ручки и бумаги. Используйте штрих-коды, сканеры и современное складское программное обеспечение.

Идентификация и отслеживание продукции на складе

Внедрите четкую адресную систему, при которой у каждого наименования продукции будет свое место. Тогда работник, который занимается комплектацией заказа, будет четко знать где находится нужная ему позиция, а не будет бродить по складу в ее поисках. Это сильно экономит время на сборах заказов и подготовке их к отгрузке. Одним из самых простых и недорогих способов такой стандартизации — внедрить систему 5С. Это, кстати говоря, один из приемов Производственной системы Тойота.

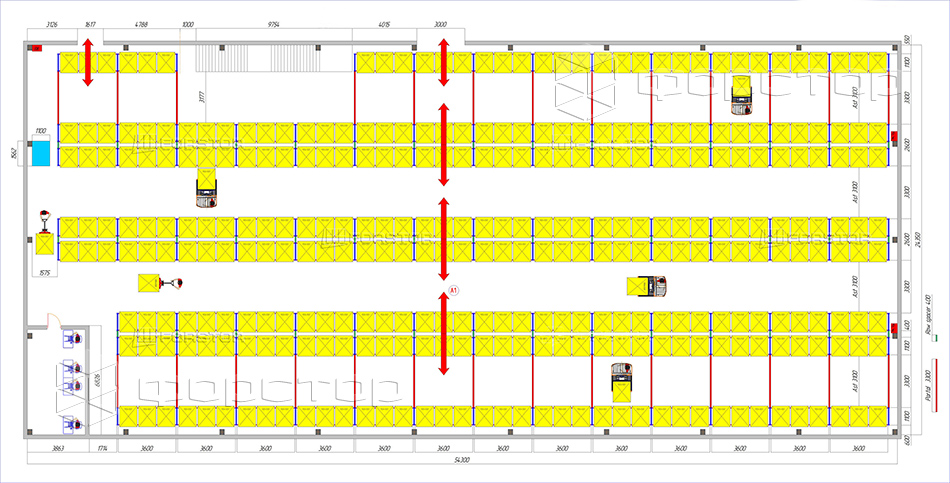

Оптимизация расположения стеллажей

Мы часто говорим о стеллажах. Это один из важнейших элементов для эффективной организации работы на складе. И очень важно спроектировать их расстановку с учетом не только наиболее плотного размещения товаров, но и их внутрискладской логистики. Это значит что нужно не только много вмещать, но и быстро, удобно комплектовать заказы. Ведь помните, чем больше времени товар лежит на складе, тем дороже он вам обходится.

Поэтому нужно четко понимать какая продукция будет храниться, сколько запасов нужно и с какой интенсивностью ее нужно отгружать. К примеру, если вы отгружаете оптом десятки коробок, то храните их уже запаллетированными. Если нужно собирать разнотипные грузы, то расстановку стеллажей нужно продумывать с учетом алгоритма сбора. Об этом дальше↓

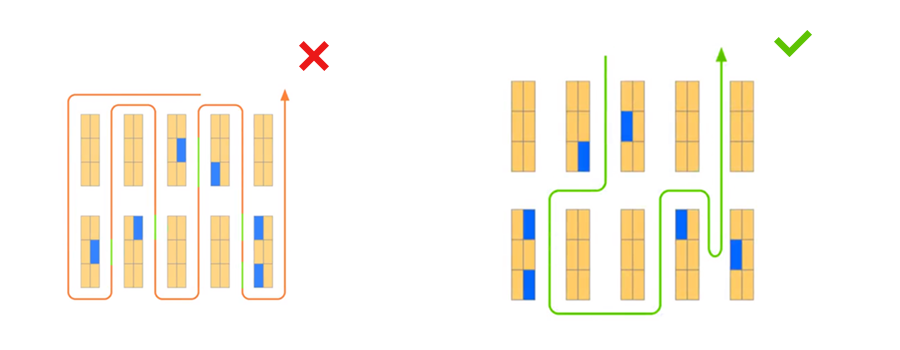

Внедрение сбора товаров по алгоритму

Часто на складе работает примитивная система комплектации заказов. Работник получает накладную и ходит с этим листиком по складу, собирает заказ по порядку и отмечает шариковой ручкой собранные позиции. Но порядок в накладной — почти всегда равняется хаосу в реальности.

Если проанализировать траекторию движения работника в процессе подбора, получится что-то страшное. Просто возьмите схему склада и непрерывной линией прорисуйте, как ходит работник с накладной. Практически наверняка у вас получится запунная карикатура, подобная художествам двухлетнего ребенка.

Это просто колоссальная потеря времени. За месяц работник «нахаживает» лишних десятки часов. Отсюда просроченные отправки, простой транспорта, и нервы коллектива, из-за задержек после окончания рабочего дня. А все решается достаточно просто. Нужно внедрить алгоритм сбора товаров. При этом работник проходит один раз по заданной траектории. Не возвращается, не путается, а прошел — собрал. Все. Чтобы это реализовать, не нужны какие-то сверхсовременные системы, основанные на нейронных связях и машинном обучении. Достаточно проанализировать движение и поменять расположение ходовых позиций так, чтобы работник как можно меньше ходил просто так.

Формирование зон хранения товаров

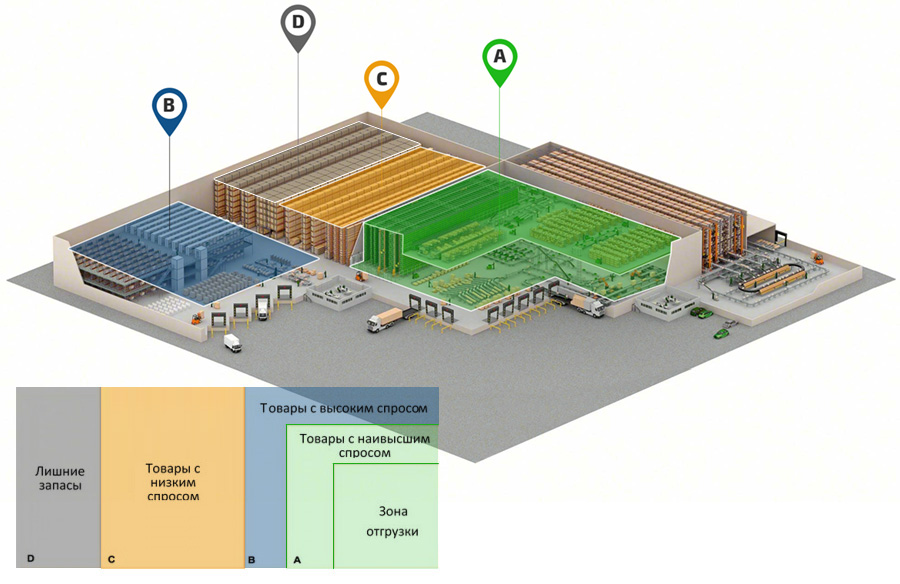

Но перед тем, как расставлять стеллажи и внедрять алгоритм сбора, продумайте складские зоны. Самым простым и действенным способом сделать это — провести ABC (ЭйБиСи) анализ. То есть — сделать классификацию товаров:

- A — чаще всего отгружаются

- B — товары со средней частотой отгрузки

- C — практически неликвид

Когда есть такое понимание, создаются зоны хранения, в них расставляют нужные стеллажи и раскладывают товары с учетом алгоритма подбора заказов. Кажется сложным, но это делается один раз, а снижение потерь на внутрискладскую логистику останется надолго. Поэтому займитесь анализом уже сегодня. Его можно проводить на основании прямых наблюдений за работой склада или по статистики заказов.

Так все же, как организовать склад, в котором нет потерь

Никак. Но потери можно минимизировать. Вот алгоритм:

- Понять, какие товары «ходовые», а какие не очень

- Разделить складское помещение на зоны: ходовую продукцию хранить ближе к зоне комплектации/отгрузки.

- Подобрать стеллажи и спроектировать оптимальное их размещение

- Организовать адресную систему и присвоить свое место на складе для каждой позиции

- Разработать алгоритм сбора заказов

- Исключить повторяющиеся процессы

- Передать часть операций на другие участки цепи поставок

Не стойте на месте

Работайте над ошибками, делайте так, чтобы они больше не повторялись. Постоянно совершенствуйте рабочий процесс на складе. Помните, склад сам по себе не зарабатывает, а только помогает это делать, но при этом потребляет много ресурсов. И чем лучше вы его оптимизируете, чем меньше будет потерь на каждом этапе складской логистики, тем меньше денег из бюджета компании вы выкинете на ветер.

А если вам нужны качественные стеллажи, погрузочная техника или любое другое складское оборудование, то обращайтесь к нам. Можете написать прямо в форму связи ниже, мы ответим в течение рабочего дня и поможем подобрать лучшее технологическое решение для организации работы склада вашего предприятия.